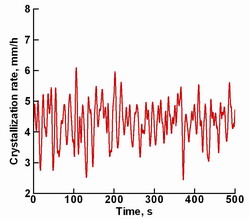

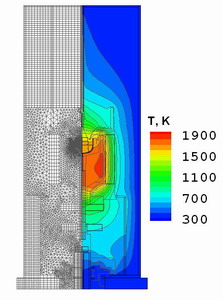

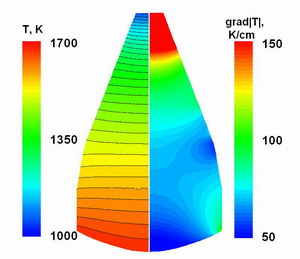

Рис. 1.

Расчетная сетка для расчета теплообмена (слева); тепловое поле

в ростовой установке (справа).

|

Рост кристаллов SiGe по методу Чохральского

Проведено моделирование роста объемного кристалла Si1-xGex по методу Чохральского при начальной концентрацией германия в расплаве 3 at% [1]. Одна из особенностей роста таких кристаллов - изменение концентрации Ge в расплаве и кристалле из-за процесса сегрегации, что учтено в наших расчетах.

На Рис.1 приведены расчетная сетка для расчета теплообмена в установке,

содержащая примерно 15 000 ячеек, и тепловое поле в ростовой установке.

Шаг между изолиниями составляет 100 K, максимальная температура — 1850 K.

На внешних стенках использовано изотермическое граничное условие (T=300 K).

Мощность нагревателя была подобрана так, чтобы обеспечить заданную

скорость кристаллизации.

Рис. 2.

Расчетная сетка для зоны кристаллизации (слева); распределение

температуры и осредненное течение расплава, полученные в 2D расчетах

(справа).

|

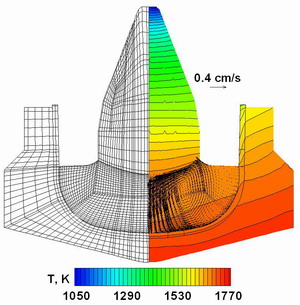

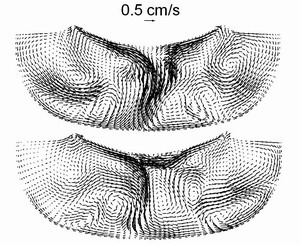

Подробный анализ процессов, происходящих в зоне кристаллизации, был проведен в рамках двумерного (метод осреднени по Рейнольдсу, модель Чена) и трехмерного подходов. На Рис.2 представлены расчетная сетка в зоне кристаллизации (слева), поле температуры и картина осредненного течения, полученные в результате 2D расчета (справа). Видно, что двумерная модель предсказывает сильное ниспадающее течение вдоль оси симметрии.

Однако реальное течение расплава — трехмерное и нестационарное,

поэтому только в ходе 3D расчетов можно получить информацию о

нестационарных характеристиках течения и теплопереноса в расплаве.

Сетка для 3D расчетов содержит около 150000 ячеек (Рис.4). На Рис. 5

приведены примеры картин течений, полученных в 3D расчете. Видно,

что течение расплава имеет сложную структуру, наибольшая скорость

наблюдается в центральной области расплава и составляет 1см/с,

характерная скорость на периферии расплава — 1мм/с.

Рис. 3.

Распределения температуры (слева) и градиента температуры (справа)

в кристалле.

|

Рис. 4.

Расчетная сетка для 3D расчетов, содержащая примерно 150000 ячеек.

|

Рис. 5.

Примеры течения в расплаве, полученные в 3D расчетах.

|

Интересным результатом 3D расчетов являютс флуктуации скорости кристаллизации, которые возникают из-за турбулентных пульсаций расплава, что влияет на стабильность роста. В ходе расчетов было выявлено, что величина амплитуды флуктуаций скорости кристаллизации составляет 1.2 мм/час. Это объясняет тот факт, что стабильный рост кристаллов в рассматриваемой установке возможен только при скорости кристаллизации больше, чем 1 мм/час. Отметим, что такие результаты можно получить только в рамках 3D нестационарных расчетов.

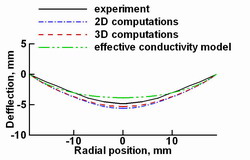

Важным параметром растущего кристалла является форма фронта

кристаллизации, которая заметно влияет на процессы формировани

дефектов и встраивания примесей в кристалл. Форма фронта кристаллизации

чувствительна к любому изменению в системе, поэтому может быть

использована как критерий адекватности моделирования. Расчеты

геометрии фронта были проведены при помощи 3D и 2D подходов, которые

рассматривают течение расплава. Кроме того, была использована модель

эффективной теплопроводности, не учитывающая конвекцию. Модели

эффективной теплопроводности дает наименьший прогиб границы расплав-кристалл

и имеет наибольшее расхождение с экспериментом. Видно, что геометрия,

полученная в 3D расчете, ближе к экспериментальной форме, чем результат

2D метода. Таким образом, учет течения расплава позволяет аккуратно

описать физические процессы в ростовой установке и адекватно предсказать

форму фронта кристаллизации.

Все расчеты были проведены при помощи пакета программ

CGSim.

Литература

[1] O.V. Smirnova, V.V. Kalaev, Yu.N. Makarov, N.V. Abrosimov,

H. Riemann, J. Crystal Growth 266 (2004) 74-80.